Forschungsgruppen

Energie- und materialeffiziente Produktionsprozesse für biogene Kunststoffe (EMProBio)

Partner: Technische Universität Ilmenau, Hochschule Schmalkalden, Ernst-Abbe-Hochschule Jena, GFE – Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e. V., ifw Jena

Die Klimakrise als eine der größten Herausforderungen unserer Zeit erfordert umfassende Maßnahmen hinsichtlich des angestrebten Zieles der EU-Klimaneutralität bis 2050. Das verarbeitende Gewerbe, in Thüringen mit 22,7 % der Bruttowertschöpfung über dem Bundesschnitt, spielt dabei eine Schlüsselrolle. Dies betrifft insbesondere den Bereich „Herstellung von Gummi- und Kunststoffwaren“, da Kunststoffe unverzichtbar sind, aber ihre Produktion ressourcenintensiv ist und erheblich zu den globalen Treibhausgasemissionen beiträgt. Ein zentraler Ansatz zur Dekarbonisierung der verarbeitenden Industrie ist die Steigerung der Energie- und Ressourceneffizienz in der Produktion und damit einhergehend die CO₂-Reduktion in allen Lebensphasen technischer Produkte. Dazu zählen die Entwicklung nachhaltiger Produktionsstrategien zur Reduktion des Energieverbrauchs, der Emissionen und des Rohstoffeinsatzes sowie Materialsubstitution durch den Einsatz von biogenen Verbundwerkstoffen aus nachwachsenden Rohstoffen, die weniger Energie und Ressourcen verbrauchen und CO₂ binden.

Insbesondere im Bereich Leichtbau gewinnen Verbundwerkstoffe wie faserverstärkte Kunststoffe zunehmend an Marktanteilen. Neben technischen Fasern (Glas, Carbon, Aramid) spielen auch Naturfasern aus biogenen Quellen wie Flachs, Hanf, Jute oder Holz eine bedeutendere Rolle. Der Schwerpunkt des Projektes liegt auf hochgefüllten Verbundwerkstoffen mit Naturfasern und polymerer Matrix (biogene Kunststoffe). Um praktische Anwendungen für kunststoffverarbeitende KMU in Thüringen zu schaffen, konzentriert sich das Projekt auf kommerziell erhältliche Materialien.

Die Kombination aus Rezyklierbarkeit, Formbarkeit und kohlenstoffbindenden Naturfasern ermöglicht eine erhebliche Entlastung der Umwelt, insbesondere durch reduzierte Rohstoffnutzung und weniger Produktionsabfälle. Naturfasern und die nötigen Additive beeinflussen jedoch die Werkstoffeigenschaften sowie das Verhalten bei der Verarbeitung und in späteren Lebensphasen der Produkte. Hier fehlen noch ausreichende wissenschaftliche Grundlagen. Um die Besonderheiten der biogenen Kunststoffe zu berücksichtigen, müssen daher angepasste Techniken für Urformen, Trennen und Fügen entwickelt werden (z. B. Spritzgießverfahren, additive Fertigung).

Die Herstellung und Verarbeitung biogener Kunststoffe erfordert Transparenz über Energie- und Ressourceneinsatz. Nachhaltige Produktgestaltung muss bereits in der Entwicklung berücksichtigt werden, da Unternehmen vermehrt Nachhaltigkeitsnachweise (z. B. durch digitale Produktpässe oder Lieferkettengesetze) erbringen müssen.

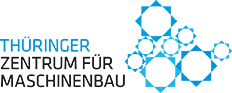

Ziele des Projekts sind daher:

- Entwicklung energie- und materialeffizienter Urformprozesse für biogene Kunststoffe (Spritzgießen, additive Fertigung)

- Entwicklung recyclingfähiger, energie- und materialeffizienter Fügeverfahren für biogene Kunststoffe (Kleben, Schraubverbindungen)

- Entwicklung effizienter, bildbasierter Prüfverfahren zur Qualitätskontrolle biogener Kunststoffbauteile

- Entwicklung einer Systematik zur transparenten Bewertung und Optimierung der Material- und Energieeffizienz von biogenen Kunststoffen in Produktionsprozessen

Um die Arbeitsziele zu erreichen, orientiert sich der Lösungsweg an der Produktionskette. Fahrzeuginterieur-Bauteile dienen als Beispiele für die Untersuchungen. Es werden biogene Compounds aus Naturfaser und PP/PE-Matrix untersucht. Alternativ kann ein biobasiertes Material auf Cellulosebasis getestet werden. Die Kunststoffteile werden durch Spritzgießen und mittels granulatbasierter Extrusion in der additiven Fertigung hergestellt. Im nächsten Schritt entsteht im Fügen durch Kleben sowie Schraubverbindung eine Baugruppe aus dem Kunststoffteil und einem dünnwandigen metallischen Blech. Bildbasierte Messverfahren optimieren dabei den Fertigungsprozess. Der Ressourcenverbrauch wird analysiert und auf Energie- und Materialeffizienz hin angepasst.

Mit den Projektergebnissen werden Grundlagen für Thüringer Unternehmen geschaffen, die im gezielten Transfer zu erweiterten Geschäftsmodellen führen und Wettbewerbsvorteile bedeuten. Das Vorhaben ebnet den Weg für die Thüringer Kunststoffverarbeiter zur Transformation vom klassischen Zulieferbetrieb im Sinne der „verlängerten Werkbank“ zu einem Qualitätslieferanten von Bauteilen aus biogenem Kunststoff mit einem erweiterten Serviceportfolio. Die praxisorientierte Ausrichtung der Forschungsgruppe und die enge Vernetzung mit Thüringer Unternehmen fördern zudem bereits in der Projektphase die Entwicklung neuer FuE-Projekte. Angesichts der hohen regionalen Relevanz des Themas werden weitere Vorhaben mit Thüringer Beteiligung erwartet, sowohl durch Landes- und Bundesförderung als auch durch eigenfinanzierte wirtschaftliche Projekte.

Die durch das Projekt erarbeiteten Kompetenzen können im ThZM gebündelt und als eigener Kompetenzschwerpunkt weiterentwickelt und transferiert werden. Dadurch kann das ThZM als Ansprech- und Kompetenzpartner für Thüringer Unternehmen im Bereich der ressourcenschonenden Produktion und dazugehöriger Bilanzierung fungieren.

Die Forschungsgruppe setzt sich aus Wissenschaftlern der 5 Forschungseinrichtungen des ThZM, aus wissenschaftlichem Nachwuchs und einem Industriebeirat (Thüringer Unternehmen der Kunststoffbranche bzw. Experten zum Thema CO₂-Neutralität/Nachhaltigkeit) zusammen.

Gefördert durch den Freistaat Thüringen aus Mitteln des Europäischen Sozialfonds Plus

MexWer - Kreislaufoptimierte Prozesskette für die additive Fertigung von metallischen Werkzeugkomponenten über Materialextrusion

Partner: GFE – Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e. V., ifw Jena, TITK

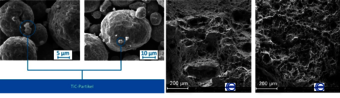

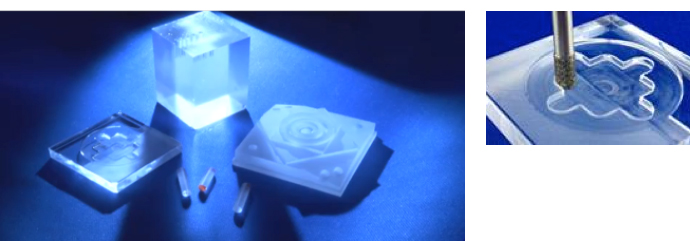

Im Projekt geht es darum, das MetalFDM-Verfahren umweltfreundlicher und ressourcenschonender zu gestalten. Unter Metal-FDM-Verfahren (Fused Deposition Modeling) versteht man im Bereich des 3D-Drucks das schichtweise Auftragen mit einem Metall-beladenen thermoplastischen Werkstoff. Nachhaltiger kann der Prozess werden, durch den Verzicht umweltschädlicher Lösungsmittel, wie Aceton oder gasförmige Salpetersäure. Ein weiteres Teilziel ist es, möglichst viel des im Entbinderprozess entfernten Binders wieder in der Filamentproduktion zu verwerten.

Hierfür entwickelt der Forschungspartner TITK das wiederverwendbare Bindersystem, welches für das Filament verwendet wird. Die Verarbeitbarkeit des Filaments wird am ifw Jena getestet und der Werkstoff so im ständigen Austausch mit dem TITK weiterentwickelt.

Bei den Tests werden die Proben bei der additiven Herstellung bis auf ihre Grenzen des Möglichen untersucht. Das beinhaltet, wie gut sich diese Filamente verarbeiten lassen: Welche Strukturgrößen lassen sich mittels dieses Verfahrens erstellen, wie können die entstandenen Grünteile möglichst Rückstandslos entbindert werden und inwiefern lassen sich Teile des aufgelösten Bindersystems erneut verwenden?

Wenn die Entbinderung erfolgreich war und das richtige Filament entwickelt wurde, kommt der Forschungspartner GFE ins Spiel: ihr Fokus liegt auf der Konstruktion und der Berechnung der herzustellenden Bauteile, so wie die Bewertung der hergestellten Komponenten.

Das Projekt wird gefördert durch das Ministerium für Wirtschaft, Wisenschaft und Digitale Gesellschaft des Freistaats Thüringen, kofinanziert von der Europäischen Union.

RessFBBM - Intelligentes Reinigen von Bauteiloberflächen im Fertigungsprozess

Partner: Technische Universität Ilmenau, Hochschule Schmalkalden, Ernst-Abbe-Hochschule Jena

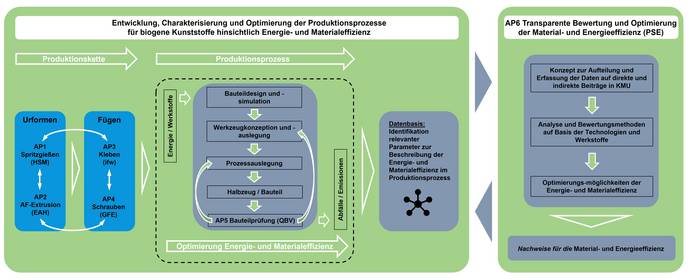

Am 01.04.2021 startete eine neue Forschergruppe am Thüringer Zentrum für Maschinenbau (ThZM) unter Koordination der TU Ilmenau. Die Forscher der TU Ilmenau, Hochschule Schmalkalden und EAH Jena beschäftigen sich mit Verschmutzungen auf metallischen und nichtmetallischen Bauteiloberflächen durch den Fertigungsprozess und deren Reinigung mittels Laserstrahl. Öle, Fette oder Formenreiniger sowie Materialrückstände und Zunder führen am Ende des Produktionszyklus beim Lackieren oder Galvanisieren zu Fehlern und damit Ausschuss. Die bisherige Lösung besteht entweder in teurer Nacharbeit oder dem Aussortieren des Endprodukts. Der Ansatz der Forschergruppe integriert eine berührungslose Reinigung mit dem Laserstrahl im Fertigungsprozess. Im Gegensatz zur nasschemischen Reinigung wird der Einsatz von Gefahrstoffen vermieden und kann beispielsweise auch in Reinräumen eingesetzt werden. Da die Verschmutzungen lokal oder inhomogen verteilt sind, entwickeln die Forscher eigens für diesen Aufgabenbereich eine multispektrale bildbasierte Sensorik zur ortsaufgelösten Detektion der Verunreinigungen. Die Signale werden intelligent mit Methoden des Maschinellen Lernens verarbeitet. Ziel der Entwicklung ist eine geregelte Reinigung während der Herstellung von Halbfabrikaten aus Metall, Kunststoff und Glas mittels Laserabtragprozesse. Im Ergebnis werden Ressourcen eingespart durch Minimierung von Ausschuss- und Nacharbeit.

Bildquelle: Michael Reichel

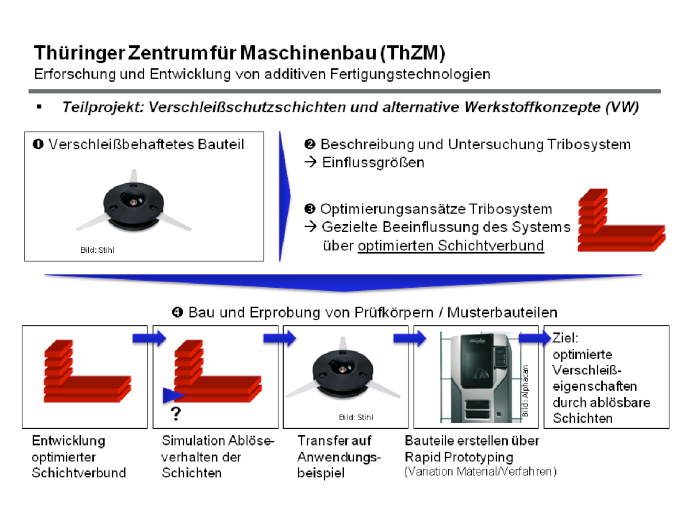

Hybrid4 - Hybride Produktionsmethoden und intelligente Fertigungsketten

Partner: GFE – Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e. V., Ernst-Abbe-Hochschule Jena, ifw Jena

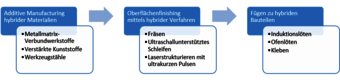

Produkte und ihre Bauteile werden in Zukunft immer komplexer und müssen hochintegriert sowohl Funktionalität als auch strukturmechanische Anforderungen vereinen. Das stellt die Fertigung vor immer neue Herausforderungen. Einerseits kommen klassische Prozessketten technologisch an ihre Grenzen, andererseits fordert der Zeit- und Kostendruck effiziente und flexible Fertigungsmethoden bei gleichbleibend hoher Qualität.Die Forschergruppe „Hybrid4“ im Thüringer Zentrum für Maschinenbau (Projektkoordinator GFE Schmalkalden und Projektpartner ifw Jena und EAH Jena) hat zum Ziel, diesen Konflikt aufzulösen, indem das Zusammenspiel moderner Maschinenbautechnologien in einer neuen Prozesskette entlang der Wertschöpfung erprobt wird.Moderne Anwendungen z. B. im Transportwesen (Leichtbau), im Maschinen- und Anlagenbau (Werkzeugoptimierung), in der Elektronik (integrierte Sensorik), in der Energiespeicherung (Miniaturisierung/Elektroden) oder auch in der Medizintechnik (Prothesen und Orthesen) erfordern völlig neue Materialeigenschaften, welche mit klassischen Werkstoffen allein nicht mehr zu erfüllen sind. In Hybridwerkstoffen werden Materialien unterschiedlicher Werkstoffklassen zu einem neuen Werkstoffsystem kombiniert, sodass sich die Vorteile aller Komponenten ergänzen und neue Eigenschaften ermöglichen. So kann z.B. bei gleicher oder verbesserter Leistungsfähigkeit eines Bauteils entweder das Bauteilgewicht oder die Kosten des Bauteils reduziert werden.Da klassische Fertigungstechnologien meist werkstoff- und bauteilspezifisch ausgelegt sind, ist die Fertigung hybrider Bauteile im Multi-Material-Mix mit den heute verfügbaren Prozessketten nicht wirtschaftlich. Hybride Verfahren, die z.B. subtraktive und additive Fertigung miteinander kombinieren, verbinden die konstruktiven Vorzüge der additiven Fertigung mit den realisierbaren Toleranzen der spanabhebenden Verfahren. Hybride Bauteile erreichen mit der Synthese von verschiedenen Funktionselementen aufgeteilte Struktur- und Funktionsbereiche im Bauteil und entsprechen somit den Anforderungen aus Komplexität und Kostendruck besser als Bauteile aus Monowerkstoffen. Die Verbindungstechnik zwischen Bauteilkomponenten aus unterschiedlichen Werkstoffen ist dabei eine zentrale Herausforderung, da jeder Werkstoff eigene Anforderungen an das Fügeverfahren mitbringt.Die Forschergruppe „Hybrid4“ erarbeitet mit technologiebergreifenden Forschungsarbeiten einen signifikanten Wissensvorsprung entlang der gesamten Wertschöpfungskette vom Werkstoff über die Bearbeitung und das Fügen bis hin zum fertigen Bauteil unter dem speziellen Gesichtspunkt der Verknüpfung hybrider Materialien und Technologien. Die beteiligten Partner informieren über das ThZM sowie in regelmäßigen Fachveranstaltungen und Workshops über den Fortgang der Arbeiten sowie die Ergebnisse. Projektbeginn war der 01. Januar 2020; die Laufzeit beträgt 30 Monate.Das Vorhaben ist durch den Freistaat Thüringen aus Mitteln des Europäischen Sozialfonds gefördert.

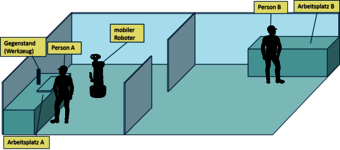

Sonaro - Smarte Objektübernahme und –übergabe für die nutzerzentrierte mobile Assistenzrobotik

Partner: Technische Universität Ilmenau - Fachgebiete Neuroinformatik und Kognitive Robotik sowie Qualitätssicherung und Industrielle Bildverarbeitung, Hochschule Schmalkalden, GFE - Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e.V.

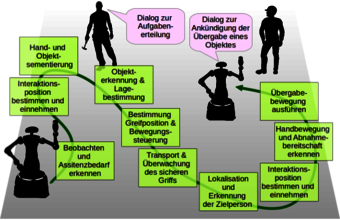

Die Entwicklung von Anwendungen für Industrie 4.0 aber auch „Smart Health“ ist geprägt von einem zunehmenden Einsatz intelligenter interaktiver Systeme für die Mensch-Maschine-Interaktion (MMI). So werden im Bereich “Smart Health” Assistenzroboter das Pflegepersonal bei typischen Pflegetätigkeiten unterstützen und als Assistenten mit Zureich- oder Übernahmefunktion fungieren. Ähnliche, auf intelligente Handlangertätigkeiten basierende Assistenzfunktionen werden auch in anderen Tätigkeitsbereichen, wie der industriellen Fertigung (z.B. Montage) oder im Handwerksbereich Einzug halten, wenn es gelingt, die Assistenzroboter so zu gestalten, dass Nutzer und Roboter der aktuellen Situation entsprechend kooperativ und hoch effizient Hand in Hand zusammenarbeiten können.

Vor diesem Hintergrund sollen im Rahmen der Forschergruppe für die Mensch-Roboter-Kollaboration neuartige Lösungen zur smarten Objektübergabe und -übernahme erforscht werden, die für die Weiterentwicklung der interaktiven Assistenzrobotik essentiell sind und deutlich über den gegenwärtigen Stand der Technik hinausgehen. Sie sollen es erlauben, dass Assistenzroboter bei ihrer Interaktion mit dem Menschen situativ ihre Handlungen an den Menschen und dessen aktuelle Tätigkeiten anpassen und damit sozial akzeptabel werden. Im Rahmen des angestrebten smarten Übernahme/Übergabeszenarios bedeutet dies, dass der Assistenzroboter bei einer Objektübernahme die Haltepose und Greifposition der Hand des Übergebenden am Objekt erkennen und daraufhin das Objekt auf eine alternative Art und Weise sicher greifen und übernehmen kann, ohne dabei den Menschen zu gefährden. Im weiteren Verlauf ist das übernommene Objekt dann sicher zu einem weiteren Akteur zu transportieren und gefährdungsfrei an diesen zu übergeben. Die hierfür erforderlichen dynamischen Prozesse erfordern eine kontaktlose Überwachung und Analyse des gemeinsamen Interaktionsraumes und der aktuellen Aktivitäten der Interaktionspartner. Dies erfordert intensive Forschungsarbeiten auf folgenden Gebieten:

- Wahrnehmung der Handhaltung und sichere Unterscheidung von Händen und zu übergebenden Objekten (Situationserkennung)

- Robuste Erkennung der zu übernehmenden/übergebenden Objekte und deren Lagebestimmung (Objekterkennung und Lagebestimmung)

- Exakte Selbstlokalisation des Roboters und seiner Manipulatorik im Raum auf Basis einer exakten Umgebungsmodellierung (Raumlokalisierung)

- Nutzerzentrierte Navigation und Greifbewegungssteuerung für die Objektübernahme bzw. Übergabe (Nutzerzentrierte Navigation und Zugriff)

Das Vorhaben steht in enger Verbindung mit der Neuausrichtung und Entwicklung des Kompetenzfeldes „Interaktive Assistenzsysteme für die Produktion“ des Thüringer Zentrums für Maschinenbau (ThZM). Es nutzt als mobile Roboter-Experimentalplattformen die bereits bewilligten Investitionen des ThZM Phase 2 zum Themenfeld Assistenzsysteme.

TemGro - Temperierte Großwerkzeuge

Partner: Technische Universität Ilmenau - Fachgebiet Fertigungstechnik,

Hochschule Schmalkalden, ifw Jena | Günter-Köhler-Institut für Fügetechnik und Werkstoffprüfung GmbH

Technologisch gewinnen Ur- und Umformprozesse in der heutigen Produktion immer mehr an Bedeutung. Insbesondere in der Zulieferindustrie, angefangen vom Werkzeugbau bis hin zu spritzgegossenen oder gestanzten Komponenten, findet in Thüringen Wertschöpfung statt. Ziel im Projekt ist es, Grundlagenerkenntnisse zum Aufbau von großen temperierten Formwerkzeugen zu erarbeiten. Temperierungen in Werkzeugen werden eingesetzt, um die Zykluszeit zu verkürzen (z. B. Kühlung beim Spritzgießen), den Werkstoff mit geringeren Kräften plastisch zu verformen (z. B. Wärmen des Werkzeugs), den Verschleiß zu verringern (z. B. Kühlen von Stanzwerkzeugen) oder um Umwandlungseffekte zu erzielen bzw. zu kontrollieren (z. B. Presshärten). Der Ansatz der Forschergruppe beruht darauf, Verfahren der additiven Fertigung, im speziellen das formgebende Lichtbogenschweißen und Diffusionsschweißen, so zu entwickeln, dass Formwerkzeuge mit integrierten Temperierkanalstrukturen größerer Abmessungen erzeugt werden können.

EmiMasch - Emissionsarme und energieeffiziente Fertigungstechnik für den Maschinenbau

Partner: TU Ilmenau, Ernst-Abbe-Hochschule Jena, GFE Schmalkalden

Eine Produktion ist davon gekennzeichnet, dass neben dem Ausgangsprodukt, Abfälle und Emissionen (z. B. Staub, Geräusch, Schwingungen, Wärme) entstehen, die die Effizienz der gesamten Fertigungskette und die Genauigkeit beeinflussen.

Die Forschergruppe verfolgt den Ansatz, durch die ganzheitliche Betrachtung des Gesamtsystems Maschine/Prozess Bedingungen abzuleiten, die es erstmalig erlauben, geeignete Werkzeugmaschinen sowie Prozesse auszulegen und zu entwickeln, die in der Gesamtbetrachtung emissionsarm und effizient sind. Mit dem Vorhaben werden für Unternehmen grundlegende Erkenntnisse und Methoden erarbeitet, um neue Auslegungsverfahren für Maschinen und für Werkzeuge vorzunehmen und Prozesse effizient und emissionsarm umzusetzen.

Flexible Fertigungstechnologien

Partner: Ernst-Abbe-Hochschule Jena, Fachhochschule Schmalkalden

Hochleistungsbearbeitungsprozesse, PowerMoulds, Additive Fertigung und innovative abtragende Fertigungsverfahren für 3D Bearbeitungsprozesse

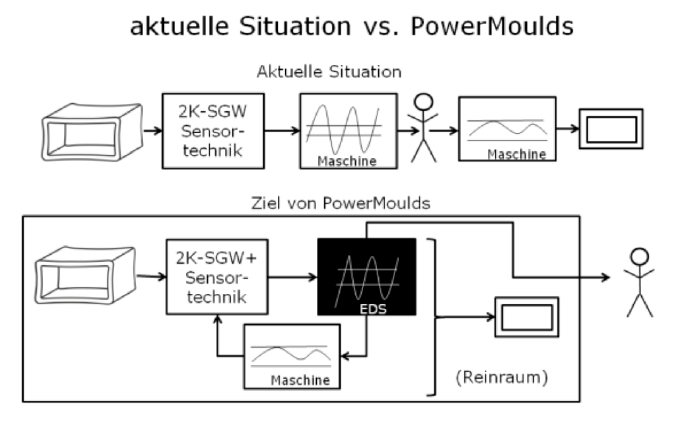

Innovative Möglichkeiten zur Fertigung neuer Produkte rücken heute mehr denn je in den Fokus. Dabei ist es unerheblich, dass in Richtung der additiven Verfahren für Kleinserien und in die Werkzeug- und Formentechnik für die Massenfertigung geschaut wird. Das gemeinsame Ziel aller dieser Verfahren ist die kosteneffizientere und schnellere Herstellung von Bauteilen für verschiedene Bereiche des täglichen Lebens. Allen Verfahren ist gemein, dass sie verschiedene Produkte hervorbringen, sei es das Endprodukt aus Metall oder Kunststoff oder Halbzeuge aus Metall und Verbundwerkstoffen, die in weiteren Schritten zum Endprodukt verarbeitet werden. Aus diesem Grund hat sich die Forschergruppe Flexible Fertigungstechnologien, bestehend aus den Professuren Produktentwicklung/Konstruktion, Eingebettete Systeme/ Technische Informatik, Fertigungstechnik/ Werkzeugkonstruktion und Fertigungstechnik/ Fertigungsautomatisierung, das Ziel gesetzt, bestehende Fertigungsverfahren zu verbessern und neue zu etablieren

Innovative abtragende Fertigungsverfahren

Innovative Möglichkeiten zur Fertigung neuer Produkte rücken heute mehr denn je in den Fokus. Dabei ist es unerheblich, ob in Richtung der additiven Verfahren für Kleinserien, in die Werkzeugtechnik für Großserien oder in die Spritzgießtechnik für die Massenfertigung, aber auch in Sonderverfahren, wie das Abtragen von Schichten mittels gepulster Laser oder Ultraschall, geschaut wird.

Das gemeinsame Ziel aller dieser Verfahren ist die kosteneffizientere und schnellere Herstellung von qualitativ hochwertigen Bauteilen für verschiedene Bereiche des täglichen Lebens. Allen Verfahren ist gemein, dass sie verschiedene Produkte hervorbringen, sei es das Endprodukt aus Kunststoff oder Halbzeuge aus Metall und Verbundwerkstoffen, die in weiteren Schritten zum Endprodukt verarbeitet werden.

Aus diesem Grund hat sich die Forschergruppe „Flexible Fertigungstechnologien“, bestehend aus den Professuren Produktentwicklung/Konstruktion, Fertigungstechnik/ Fertigungsautomatisierung, Eingebettete Systeme/Technische Informatik und Fertigungstechnik/ Werkzeugkonstruktion, das Ziel gesetzt, bestehende Fertigungsverfahren zu verbessern und neue zu etablieren.

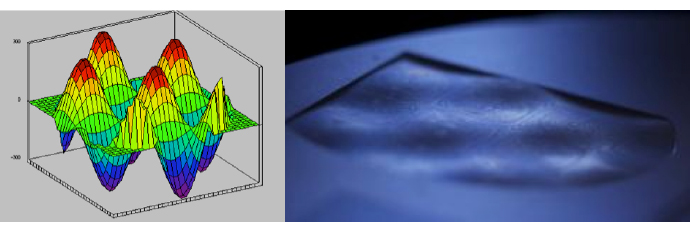

Im Rahmen der Forschergruppe sollen im Schwerpunktfeld „Innovative abtragende Fertigungsverfahren für 3D Bearbeitungsprozesse" die ultrapräzise und hochdynamische athermische Laserbearbeitung sowie das ultraschallunterstützte Form- und Profilschleifen erforscht werden. Dabei steht jeweils die Betrachtung der gesamten Prozesskette im Vordergrund. Ziel dessen ist es, die Abtragsprozesse wissenschaftlich zu untersuchen und aus dem gewonnenen Wissen und neuen Erkenntnissen einerseits Ansätze für die Verbesserung der Verfahren selbst abzuleiten und andererseits neue Einsatzfelder für die Anwendung der Verfahren zu erschließen.

Prozessbegleitende Qualitätssicherung

Partner: TU Ilmenau, GFE-Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e. V., ifw Jena | Günter-Köhler-Institut für Fügetechnik und Werkstoffprüfung GmbH

Die prozessbegleitende Qualitätssicherung spielt eine bedeutende Rolle im Maschinenbau, speziell bei den wichtigen Bearbeitungsverfahren der Präzisionszerspanung und der Ultrakurzpuls-Laserbearbeitung. Die Forschergruppe „Prozessbegleitende Qualitätssicherung“ stellt sich die Aufgabe, eine Inline-Messung und Qualitätsbewertung von Bauteiloberflächen mit dem Ergebnis einer schnellen automatisierbaren Qualitätscharakterisierung und –lenkung im geschlossenen Qualitätsregelkreis zu realisieren. Die Kerninhalte im Bereich der Präzisionszerspanung liegen in der Entwicklung einer intelligenten Bildverarbeitungstechnologie, mit dem Ziel, eine Qualitätsbewertung von Oberflächen direkt in der Bearbeitungsmaschine zu realisieren. Auf dem Gebiet der Ultrakurzpuls-Laserbearbeitung wird das Ziel verfolgt, ein wissensbasiertes Parameter- und Prognosemanagement aufzubauen.

Maschinenhersteller wie auch Metall- und Keramikverarbeitende Unternehmen können durch die im Projekt zu entwickelnden Technologien und Strategien signifikant profitieren. So führt die schnelle automatische Inline-Oberflächenbewertung metallischer Bauteiloberflächen durch eine signifikante Steigerung der Güte des Fräsprozesses und des herzustellenden Bauteils zu deutlichen Wettbewerbsvorteilen. Die Verkürzung von Entwicklungszeiten und Prognosen zur Machbarkeit von Bearbeitungsprozessen erlauben ebenfalls einen erheblichen Marktvorsprung für Thüringer Unternehmen.